在制造業數字化轉型的浪潮中,門窗行業正經歷著一場深刻的技術革新。傳統的生產管理方式已難以滿足市場對個性化、高品質、短交期的需求。以門窗專用軟件為核心,結合智能工廠管理系統與網絡信息安全技術的綜合解決方案,正成為推動行業升級的關鍵驅動力,引領著整個產業邁向智能化、安全化的新階段。

一、 專業軟件的深度集成與智能化演進

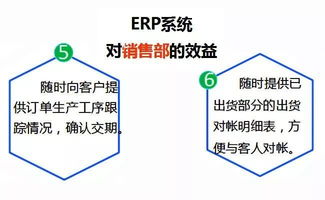

現代門窗軟件已遠超早期簡單的CAD繪圖和下料計算范疇。最新技術突破體現在其與全業務流程的深度集成與智能化決策支持。一方面,軟件通過與客戶關系管理(CRM)、企業資源計劃(ERP)系統無縫對接,實現了從客戶咨詢、方案設計、報價、訂單生成到生產指令下達的全程數據貫通。基于參數化與模塊化設計,軟件能快速響應客戶的個性化定制需求,自動生成精準的物料清單(BOM)、加工圖紙和數控(CNC)代碼,極大提升了設計效率和準確性。

另一方面,人工智能(AI)與機器學習(ML)技術的引入,使得軟件具備了智能分析與優化能力。例如,通過分析歷史訂單數據,軟件可以預測材料損耗趨勢,輔助優化排產和采購計劃;利用算法對型材切割方案進行自動優化,最大化材料利用率,降低生產成本。虛擬現實(VR)與增強現實(AR)技術的應用,則能讓客戶在決策前“沉浸式”體驗門窗安裝后的實景效果,提升了銷售體驗與成交率。

二、 智能工廠管理系統的中樞作用

智能工廠管理系統是連接軟件設計層與物理生產層的“大腦”和“神經中樞”。其最新發展聚焦于生產全流程的透明化、實時化與柔性化管控。

- 物聯網(IoT)與數據采集:通過在生產線關鍵節點部署傳感器、RFID標簽和智能設備,系統能夠實時采集設備狀態、生產進度、物料流轉、人員操作、環境參數等海量數據,構建起工廠的“數字孿生”模型,實現物理世界與信息世界的同步映射。

- 制造執行系統(MES)的深化應用:新一代MES不僅負責任務派工、工序跟蹤和質量檢驗,更通過與設備層和計劃層(ERP)的緊密交互,實現動態排程。系統能根據設備實時狀態、訂單緊急程度、物料齊套情況,自動調整生產順序,優化資源分配,應對插單、急單等突發情況,顯著提升設備利用率和訂單準時交付率。

- 自動化與機器人集成:管理系統與自動化生產線、工業機器人、AGV(自動導引運輸車)深度集成,實現從型材上料、切割、銑削、組裝到成品包裝、倉儲物流的自動化流水作業。系統指揮機器人精準執行復雜任務,減少人工干預,保障產品一致性,并降低勞動強度與安全隱患。

- 可視化監控與決策支持:通過中央控制大屏或移動終端,管理者可以實時監控全廠生產動態、設備效能(OEE)、質量關鍵點(CPK)等核心指標。系統利用大數據分析技術,生成多維度的數據看板和預警報告,為管理決策提供科學依據,助力實現精益生產與持續改進。

三、 網絡與信息安全:數字化基石的守護神

隨著門窗企業生產運營對軟件和網絡依賴度的劇增,網絡與信息安全已從“可選項”變為“生命線”。針對行業特點的軟件開發與部署,必須將安全置于首位。

- 核心數據安全:設計圖紙、工藝參數、客戶信息、生產數據等都是企業的核心資產。最新的安全軟件開發實踐強調端到端的加密傳輸與存儲,嚴格的訪問權限控制(基于角色和最小權限原則),以及完備的數據備份與容災恢復機制,防止數據泄露、篡改或丟失。

- 工業控制系統(ICS)安全:生產設備聯網使得傳統封閉的工控網絡面臨外部威脅。安全開發需遵循工業安全標準,在網絡邊界部署工業防火墻,進行網絡區域隔離,監控異常流量和行為,防范針對PLC、CNC等關鍵控制設備的網絡攻擊,保障生產連續性與安全性。

- 云平臺與供應鏈安全:越來越多的企業采用公有云、私有云或混合云模式部署軟件和管理系統。安全開發需確保云服務商符合高標準的安全合規要求,實現安全配置管理。關注軟件供應鏈安全,對使用的第三方組件進行漏洞掃描與管理,防止通過供應鏈發起的攻擊。

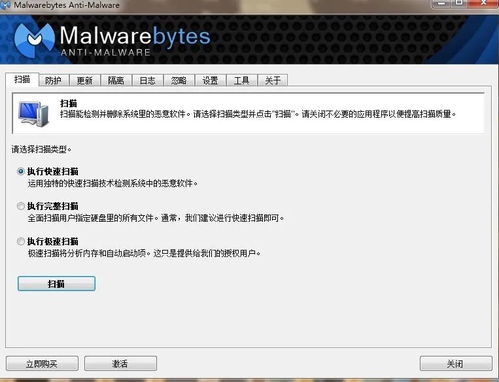

- 安全意識與常態防護:技術手段需與管理制度、人員培訓相結合。定期進行安全審計、漏洞掃描與滲透測試,建立安全事件應急響應預案,并對全體員工進行常態化網絡安全意識教育,構建全方位、立體化的安全防護體系。

門窗軟件、智能工廠管理系統與網絡信息安全技術的融合創新,正在重塑門窗制造業的競爭格局。未來的領先企業,必將是那些能夠熟練運用智能化軟件進行創新設計,依托中樞式管理系統實現柔性高效生產,并以堅實的安全屏障護航全部數字化流程的企業。這一技術三角的持續突破與協同進化,不僅將推動單個企業提質增效降本,更將引領整個門窗產業向高質量、可持續的智能制造新時代穩步邁進。